پروفیل درز انبساط و انقطاع

الف -مقدمه پروفیل درز انبساط ساختمان

درز انبساط ( Expansion Joint ) در واقع فاصله تعریف شده بین دو بخش یک سازه فلزی و یا بتونی در موقعیت های از پیش تعیین شده قبلی میباشد که توسط مهندس سازه برای جذب جابجایی های سازه ای ( Structural Movements ) در نظر گرفته میشود .

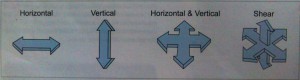

جابجایی های سازه ای را بصورت زیر میتوان تعریف کرد :

1- دمایی ( Thermal ) : بدلیل اختلاف دما در سازه بوجود می آید . جابجایی دمایی بصورت افقی است .

2- لرزه ای ( Seismic ) : ناشی از فعالیت زمین لرزه زیر سازه است. جابجایی لرزه ای میتواند بصورت افقی ، عمودی ، برشی و یا ترکیبی از هر سه باشد.

3- ( Wind Load Induced ) : نوسان وارده به سازه بدلیل فشارهای وارده ناشی از وزش بادهای شدید ( تندباد ) .این جابجایی معمولا بصورت افقی یا برشی میباشد.

1-میزان جابجایی درز انبساط ( Movement Rating ) :

در این قسمت به بررسی تغییرات میزان جابجایی پیش بینی شده افقی برای اندازه بازشوی یک درز انبساط میپردازیم. بعنوان مثال برای اندازه درز اسمی 10cm ، در واقع پیش بینی ما از میزان جابجایی افقی، بعلاوه 5cm یا منهای 5cm میباشد بعبارت دیگر %50± .

برای درزهای طراحی شده در جابجایی دمایی ( Thermal ) معمولا میزان جابجایی در محدوده %10± تا %25± پیش بینی شده است .

برای درزهای طراحی شده در جابجایی لرزه ای ( Seismic ) معمولا میزان جابجایی %50± خواهد بود.

برای ( Wind Load Induced ) همچنین مشابه جابجایی لرزه ای اعمال میشود.

2-اندازه اسمی درز انبساط ( Nominal Joint Width ) :

در واقع عرض بازشوی پیش بینی شده در محل درز انبساط در دمای معمولی میباشد. در بعضی مواقع اندازه بازشو در زمان نصب متفاوت با اندازه اسمی ( اندازه پیش بینی شده معماری ) است.به سادگی این تغییر بخاطر شرایط دمایی میباشد.

3-درز انقطاع

درز بین دو ساختمان مجاور جهت جلوگیری از تخریب همدیگر در زمان وقوع زلزله ( فارغ از نوع سازه هر کدام ) که معمولا باندازه 1/100 ارتفاع از روی شالوده تعریف میشود .

|

|

| درز انقطاع بین دو ساختمان مجاور | درز انبساط در ساختمان |

4-تنوع سیستم پروفیل درز انبساط و درز انقطاع

تابع پارامترهای زیر میباشد :

1- قابلیت انطباق از نظر اندازه و سایز با بازشوی پیش بینی شده داشته باشد .

2- قابلیت جذب جابجایی های ساختمان ( لرزه ای و دمایی ) را داشته باشد .

3- قابلیت انطباق و سازگاری با تنوع سطوح تمام شده را داشته باشد .

4- برای موقعیت کف ، تحمل بار پیش بینی شده در محل را داشته باشد.

5- برای فضاهای مرطوب نیز قابلیت آببندی داشته باشد.

5-راهنمای انتخاب پروفیل درز انبساط و انقطاع

1- تعیین موقعیت نصب : کف ، دیوار، سقف یا بام

2- اگر درزها در کف باشد ، وضعیت تردد و بار ترافیکی موجود به چه صورت است .

3- درزها در فضای داخلی یا بیرونی قراردارند.

4- ظاهر یا نمای پروفیل مطلوب چه باشد ( از نظر انطباق با فضای موجود )

5- پروفیل بصورت روکار یا توکار ( فقط اینزرت میانی دیده میشود )

6- نوع سطح تمام شده ( بتون ، سنگ ، سرامیک ، آجر و …)

7- برای درز انقطاع بام ، دیتایل آببندی و پروفیل نهایی بخصوص اگر روف گاردن ویا پارکینگ داشته باشیم.

8- در چه فضاهایی نیاز به دودبندی و آتش بندی ( Fire Barrier ) درز انبساط داریم.

6-استانداردهای مرتبط با درز های انبساط و درز انقطاع

All calculations are designed to Expansion Joint Manufacturer’s Association (EJMA) Standards, 9th Edition, 2010, using ASME Section VIII and Section II Part D allowable values

ASTM-E 1399-97 Standard test method for Cyclic Movement and Measuring Joint Width of Architectural Joint Systems

UL-2079 is the most common standard referred for Joint Systems

7-اهمیت استفاده از پروفیل درز انبساط و انقطاع

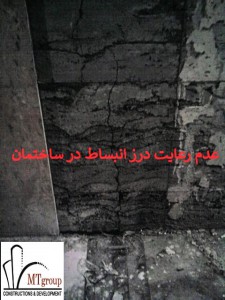

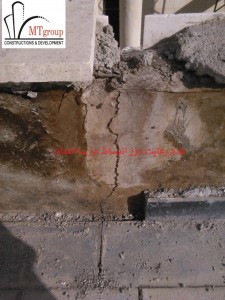

- عدم رعایت درز انبساط در ساختمان میتواند منشا اشکالات بعدی در نازک کاری و هزینه های گزاف دوباره کاری برای کارفرما باشد

|

|

|

| عدم رعایت درز انبساط در ساختمان | عدم رعایت درز انبساط در ساختمان | عدم رعایت درز انبساط در ساختمان |

- همچنین انتخاب اشتباه پروفیل درز انبساط و انقطاع و یا اجرای غلط آن هم می تواند باعث تحمیل هزینه های دوباره و در نتیجه ایجاد خسارت برای ساختمان گردد.

- در اکثر موارد تعمیر خرابی ها و استفاده مجدد از پروفیل مناسب بسیار هزینه بر خواهد بود که بایستی به این موضوع هزینه های بالای اجرائی و کاهش کیفیت کار را هم اضافه نمود ، که متاسفانه با این معضل در بسیاری از ساختمانهای بزرگ تجاری ، درمانی و آموزشی در کشور مواجه هستیم.

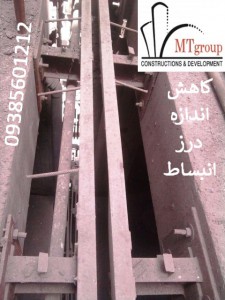

8-کاهش ( تقلیل ) درز انبساط :

با توجه به عریض بودن بعضی درزهای انبساط ( حدود 50 سانت ) ضروری است با یک دیتایل مناسب نسبت به تقلیل ( کاهش ) درز انبساط با مصالح با مقاومت کمتر اقدام کرد . روش معمول استفاده از یک ورق فولادی ضخیم که فقظ از یک طرف به کف فیکس میشود و سپس انجام کفسازی و استفاده از پروفیلهای کوچکتر.

در تصاویر زیر روشهای دیگری آمده است که توسط گروهای اجرایی MTgroup اجرا گردیده است.

برای اندازه درز های کمتر از 25سانت نیز با استفاده از قوطی آهنی اجرای تقلیل درز قابل انجام است.

ب – مشخصات پروفیلهای درز انبساط و انقطاع :

پروفیل درز انبساط به سه دسته بزرگ تقسیم میشوند :

1- پروفیل های لاستیکدار یا چند تکه ویا اینزرتی درز انبساط و درز انقطاع

پروفیل لاستیکدار درز انبساط و انقطاع در واقع از دو بخش اصلی تشکیل میشود :

بخش اول : نبشی فلزی ( معمولا آلومینیومی ) تشکیل میشود که به 2 صورت روکار ( Over-Coating ) و توکار ( Sub-coating ) اجرا میشود.

بخش دوم : بخش میانی که معمولا ترکیبی از قطعات لاستیکی ویا آلومینیومی میباشد که اصطلاحا به این قطعات واسطه اینزرت ( Insert ) گفته میشود. جنس قطعات لاستیکی معمولا میتواند از EPDM ، SILICON ، SBR وPVC باشد.

|

|

| نصب بصورت روکار Over-coating | نصب بصورت توکار Sub-coating |

2- پروفیل درز انبساط و انقطاع آلومینیومی یک تکه – طرح مولتی

در واقع همان روش سنتی و قدیمی است که با استفاده از ورق های مسی ، گالوانیزه و یا استیل که در زمان نصب فقط از یکطرف به سطح زیرین پیچ میشد و یا از قسمت مرکزی بر روی یک پروفیل ( مثلا قوطی 40*40 که در داخل درز قرار میگرفت ).

شرکت MTgroup اقدام به تولید پروفیلهای یک تکه آلومینیومی ( با نام تجاری مولتی ) با طراحی ویژه و روش نصب انحصاری ( بخصوص در زمانیکه برای درزهای کف باشد ) نموده است.

|

|

3- نوارهای لاستیکی مجوف درز های اجرایی

بیشتر در درزهایی که دارای قوس و انحنا هستند و همچنین درزهای اجرایی ( Movement Control Joint ) مورد استفاده قرار میگیرند.

|

|

|

|

ج – کاتالوگ پروفیل درز انبساط و انقطاع

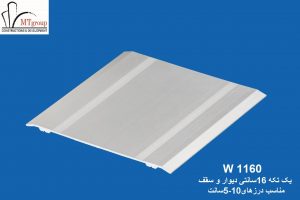

1-پروفیل یک تکه آلومینیومی ( مولتی) با روش نصب انحصاری

طرز کار اين طرح بدين شکل است که پروفيل آلومينيومي طراحي شده دريک سايز مثلا 16 ميتواند درز ژوئن هاي 2-10 سانت را براحتي پوشش دهد ، همچنين دو شيار زيرين طراحي شده امکان استفاده از چسب مخصوص (پایه پلی اورتان) براي نصب آسان در دو طرف درز ژوئن را فراهم مي کند .

محافظت از سطح پروفيل آلومينيومي طراحي شده توسط عمليات آنودايزينگ انجام مي پذيرد که خود باعث افزايش طول عمر، جلوگيري از خوردگي ، عدم تغييرشکل در مقابل ضربه و فشار ميگردد.

مزاياي پروفيل مولتي :

- مناسب فضاهای درمانی،آموزشی و تجاری بجهت رطوبت بندی کامل

- عدم نياز به شاسي کشي محل درز با پروفيل

- قابليت نصب در تمامي سطوح افقي وعمودي (کف ، ديوار و سقف)

- قابليت نصب در فضاهايي مانند پشت بام ، آشپزخانه ، تراس ، استخر

- قيمت تمام شده بسيار مناسب

- طول عمر بسياربالا

- قابليت نصب در تمام محيطهاي داخلي (indoor) و بيروني(outdoor)

- نصب آسان بطوريکه توسط نيروي غيرماهر قابل اجراست.

- قابل استفاده در محيطهايي که با موادشيميايي سروکار دارند.

- امکان پارگی ، سرقت و آتش سوزی نوار لاستیکی پروفیلهای لاستیکدار

خواص چسب های پلی اورتان :

- کشسانی ( Elongation ) بسیار بالا تا حدود 500% طول اولیه

- مقاومت بالا در برابر اشعه UV

- چسبندگی عالی به سطوح بتنی، سنگی، فولادی و گچی

- مقاومت بالا در برابر تنش های برشی

- مقاومت بالا نسبت به حلال های نفتی

- مقاومت مکانیکی عالی

- مقاومت در برابر نفوذ آب، ضربه و سایش

- مقاومت عالی در برابر تغییرات شدید دمایی

- دوام بسیار زیاد

پروفیل درز انبساط و انقطاع یک تکه آلومینیومی ( مولتی)

در 8 طرح

- باعرضهای7، 12 ،16 و 20 سانت برای سطوح تخت (افقی ویا عمودی ) و 12 و20 سانت برای گوشه ها

- کدهای F170 ،F1120 , F1160 , F1200 برای نصب در سطوح افقی

- کدهای F1120، F170 ،W1120 ,W1160 برای نصب در سطوح عمودی

- کد C1120 و C1200 برای نصب در گوشه ها ( کنج)

- آلومینیوم درجه یک ( ایرالکوی اراک دارای استاندارد 6063 ایران ) با پوشش آنودایز مات ، در صورت نیاز مشتری و بالا بودن سفارش میتوان پروفیلها را با پوشش رنگ کوره ای ویا آنودایز رنگی ( مثلا طلایی ) انجام داد.

|

|

|

| نصب پروفیل آلومینیومی یک تکه – مولتی | پروفیل یک تکه آلومینیومی خط 2متروی مشهد | پروفیل درز انبساط و انقباض-یک تکه |

2-پروفیلهای درز انبساط و انقطاع چند تکه – لاستیکدار – اینزرتی

پروفیل درز انبساط و انقطاع نوع لاستیکدار بسیار پرکاربرد و تنوع فوق العاده ای دارند.

برای تردد عابر پیاده معمولا برای اندازه درزهای 3 ، 5 ، 7.5 و 10 سانت تولید میگردند .

برای فضاهای پرتردد و ترافیکی پروفیل درز انبساط از 5 سانت شروع میگردد.

این پروفیلها به دو صورت روکار و توکار نصب میگردند.

در حالت نصب روکار ، پس از اتمام کار پروفیلها براحتی به طول مورد نیاز برش خورده و در محل نصب میگردند .در واقع در این حالت آنچه مشاهده میگردد نمای پروفیل آلومینیومی ولاستیکی است . بعنوان مثال برای درز 5 سانتی در کف 155میلیمتر مشاهده میگردد.

در حالت نصب توکار، قبل از نازک کاری میبایست پروفیلها نصب گردند. با توجه به ارتفاع پروفیل درز انبساط ( Height ) و نوع پوشش سطح نهایی ، بهترین حالت نصب بر روی قوطی 40*40 میباشد. در صورت عدم استفاده از قوطی شرکت MTgroup امکان پانچ کردن روی بالهای دو طرف پروفیل را دارد.

در این حالت آنچه مشاهده میگردد فقط اینزرت میانی است بعنوان مثال برای درز 5 سانتی فقط 5 سانت قابل مشاهده است.

مناسبترین کاربری این پروفیل درز انبساط و انقطاع برای این روش در بیمارستانها ، مراکز درمانی و پارکینگها میباشد.

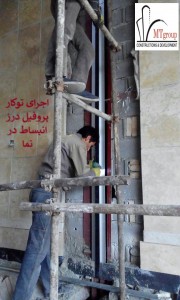

اجرای پروفیل درز انبساط بصورت روکار

اجرای توکار پروفیل درز انبساط – دیوار وسقف

اجرای توکار پروفیل درز انبساط در نمای ساختمان

د – آلومینیوم

- آلومینیوم مانند فلزات مس ، طلا و نقره دارای ساختار کریستالی مکعب با سطوح مرکزدار میباشد . در این ساختار اتمها در گوشه های مکعب و مراکز سطوح کریستالی فلز قرار دارند . در نتیجه میتوانند بیشترین لغزش و حرکت را داشته باشند که این امر موجب افزایش فرم پذیری و شکل پذیری آن فلز میشود . اکثر فلزات با شکل پذیری بالا مانند مس و آلومینیوم دارای این نوع شبکه کریستالی هستند .

- این فلز نیز همچون اکثر فلزات دیگر بصورت اکسید در پوسته زمین وجود دارد . مقاومت به خوردگی آلومینیوم بسیاز بالاست . آلومینیوم در اسیدها کم محلول است ولی در بازهای قوی بخوبی حل میشود . بطور مثال اسید سولفوریک خالص تاثیر چندانی بر آن ندارد .

- نقطه ذوب آلومینیوم خالص 660 درجه سانتیگراد هست . آلومینیوم میل ترکیبی فوق العاده ای با اکسیژن دارد بطوریکه سریعا اکسید آلومینویم پایداری بر سطح آن ایجاد میکند و همین عامل باعث میشود تا آلومینیوم از مقاومت به خوردگی بالایی برخوردار گردد .

- این عنصر از نطر فراوانی پس از اکسیژن و سیلیسیم سومین عنصر بر روی کره زمین محسوب میشود . بطوریکه امروزه آلومینیوم پس از فولاد پرمصرفترین فلز دنیا محسوب میشود و یکی از شاخص های صنعتی هر کشور میزان تولید و مصرف سرانه این فلز محسوب میگردد .

خواص شگفت انگیز آلومینیوم

-

وزن مخصوص کم : چگالی سنگین ترین آلومینیوم 2/95 گرم بر سانتی مکعب میباشد. علاوه بر سبکی باعث صرفه جویی در وزن سازه های آلومینیومی میشود.

-

هدایت الکتریکی زیاد : در بین مواد هادی ، آلومینیوم پس از نقره ، مس وطلا در مرتبه چهارم قرار دارد . هدایت الکتریکی آلومینیوم خالص در دمای 20 درجه سانتیگراد برابر 63/8 درصد IACS ( استاندارد بین المللی مس آنیل شده ) بر اساس واحد حجم میباشد . از آنجا که آلومینیوم دارای وزنی کمتر از یک سوم وزن مس در واحد حجم است بنابراین برای هادیهای با وزن معادل هدایت الکتریکی آلومینیوم بالاترین مقدار در بین سایر فلزات و بیش از 2 برابر مس است .

-

هدایت حرارتی زیاد : هدایت حرارتی آلومینیوم با اضافه شدن عناصر آلیاژی بجز در مورد عنصر آلیاژی سیلیسیم به مقدار بسیار کمی تغییر میکند .

-

جمع شدگی خواص فوق موجب کابرد این فلز در ساخت مبدل های حرارتی ، رادیاتورها ، سرسیلندرهای خودرو و ظروف آشپزخانه آلومینیومی شده است .

-

قابلیتهای انعکاس : این قابلیت به شرایط سطحی یک فلز بستگی دارد تا به خود فلز .آلیاژهای آلومینیوم را میتوان با درجه بالای پرداخت نمود. ( کاربرد فویلهای آلومینیومی بعنوان عایقهای حرارتی )

-

خاصیت جرقه نزدن و غیر مغناطیسی بودن ( هیت سینک )

-

شکل پذیری بالا

-

سمی نبودن ( پوشش و بسته بندی مواد )

-

اتصال آسان

-

زیبایی

-

جوش پذیری آلیازهای آلومینیوم

-

قابلیت بازیافت

مقاومت زیاد به خوردگی آلومینیوم :

- آلومینیوم خالص وقتی که در هوا قرار گیرد بلافاصله با یک لایه اکسید آلومینیومی پوشیده میشود . این لایه مشابه یک پوشش ، مانع خوردگی میگردد و در اکثر محیطها نسبتا پایدار است . اگر در اثر سائیدگی این لایه از بین برود بلافاصله دوباره تشکیل میشود . ضخامت این لایه نازک حدود 0.025 میکرون است . با این وجود بقدری محکم است که مانع موثری در مقابل اکثر مواد خورنده محسوب میگردد. بطور کلی میتوان گفت که لایه محافظ در محلولهای یونی با PH بین 4.5 تا 8.5 پایدار است و فقط در اسیدها و بازهای قوی محلول میباشد.

- این فلز در مقابل بسیاری از مواد شیمیایی ، صنعتی و مواد شیمیایی موجود در اتمسفر مقاوم است . البته برخی از آلیاژهای خاص آلومینیوم نسبت به دیگر آلیازها مقاومتر هستند . برای مثال گروه آلیازهای Al-Mg مخصوصا در مقابل هوا و آب دریا مقاوم هستند . از طرف دیگر ان دسته از آلیاژهای آلومینیوم که حاوی مس یا روی هستند از نظر مقاومت به خوردگی ضعیفتر و از نظر استجکام مکانیکی قویتر میباشند .

- تنها برخی مواد شیمیایی خاص مانند کلر ، آمونیم و هیدرواکسید باریم موجب خورده شدن آلومینیوم میگردند.

- موادی چون لبنیات ، روغن ، محلولهای شکردار و آب مقطر تاثیری بر روی آلومینیوم در درجات حرارت عمل ندارند .

- مایعاتی چون آب سیب ، آبلیمو تا 38 درجه سانتیگراد هیچ اثری بر روی آلومینیوم نمی گذارند .

- مواد شیمیایی دیگر از جمله استن خالص ، بنزن ، گازهای نفتی چون بوتان و پروپان ، دی سولفور کربن ، تتراکلرو کربن ، بنزین و نفت خام نیزتاثیری بر روی آلومینیوم ندارند .

آنودایز کردن فلز آلومینیوم :

-

آنودایز عمومی ترین فرآیند در افزایش مقاومت به خوردگی و نیز رنگ پذیری آلومینیوم محسوب میگردد .

-

آنودایز فرآیندی است که باعث افزایش ضخامت لایه اکسیدی موجود در سطح فلز آلومینیوم بمقدار قابل توجهی میشود.

-

با این روش میتوان ضخامت لایه اکسیدی موجود در سطح را به 10 تا 20 میکرون و حتی بیشتر نیز رساند.

-

در این روش قطعه کار را بعنوان آند در الکترولیتی مانند محلول حاوی 15درصد اسید سولفوریک فرو می برند . با عبور جریان الکتریکی مقداری از لایه سطحی آلومینیوم در محلول حل شده و تبدیل به اکسید قوی و چسبنده آلومینیوم میشود که بر روی سطح قطعه قرار گرفته و بعنوان محافظ قوی در مقابل خوردگی عمل میکند.

-

در مواردی که نیاز به مقاومت خوردگی بیشتر و میز سختی سطحی می باشد از آنودایز سخت استفاده میشود. این آنودایز مانند آنودایز معمولی است اما ضخامت اکسید آلومینیوم تا 130 میکرون افزایش می یابد.

استاندارد AA آلومینیوم

در استاندارد آمریکایی AA که در واقع متداولترین روش شناخت آلیاژهای آلومینیوم محسوب میشود ، محصولات ساخته شده از آلیاژهای آلومینیوم از نقطه نظر روش تولید به دو بخش اصلی Wrought Alloys و Casting Alloys تقسیم میگردند . هر کدام از این دو بخش خود به 8 گروه تقسیم بندی میشوندکه هر آلیاژ با یک عدد 4 رقمی مشخص میشود .

آلیاژهای Wrought Alloys با استفاده از فرآیندهای شکل دهی ( به حالتهای سرد و گرم ) تولید میشوند . در حالیکه فرآیند اصلی در تولید آلیاژهای ریختگی ، ذوب و ریخته گری است . قطعا این دو گروه از نقطه نظر ترکیب شیمیایی و ساختار میکروسکوپی کاملا با یکدیگر متفاوتند .

گروه 6 : آلیاژهای Al-Mg-Si

آلیاژ 6063

مهمترین ویژگی این آلیاژها ( گروه 6 از بخش Wrought Alloys ) خاصیت اکسترودپذیری آنهاست که این آلیاژها را بعنوان بهترین گزینه در پروفیل سازی و کاربردهای ساختمانی علی الخصوص پروفیل درز انبساط و انقطاع مطرح کرده است .

آلیازهایAl-Mg-Si بعنوان آلیاژهای ساختمانی با استحکام متوسط که دارای خواص خوب دیگری مثل جوش پذیری ، مقاومت به خوردگی و مقاومت در مقابل ترک خوردگی تنشی هستند موارد مصرف زیادی پیدا کرده اند .این آلیازها اغلب بصورت قطعات اکسترودر شده کاربرد دارند .

آلیاژهای گروه 6 قابلیت عملیات حرارتی خوبی داشته ( بدلیل امکان تشکیل Mg2Si ) و مقاومت به خوردگی عالی همراه با استحکام متوسط دارند . همچنین شکل پذیری و قابلیت ماشینکاری خوب دارند .

آلیاژ 6063 پر مصرف ترین آلیاز این گروه است که به دلیل اکسترودر پذیری بسیار خوب ان در صنایع ساختمانی (ساخت پروفیلهای ساختمانی ، پروفیل درز انبساط و انقطاع و سازه پلهای آلومینیومی در چند کشور جهان از جمله نروژ ) و خودرو سازی بکار رفته است.

قابلیت جوشکاری خوب ، مقاومت به خوردگی و جلوه آنودایز بسیار خوب و قابلیت ماشینکاری متوسط از خصوصیات این آلیاز است . بصورت مفتول ، میله ، لوله ، نرده ، مقاطع اکسترودری و پروفیل در ساخت درب و پنجره ، قطعات ساختمانی ، لوازم آشپزخانه ، لوله های آبیاری ، ورقهای آجدار برای پوشش سقفها ، قطعات معماری اکسترود شده مثل پروفیل درز انبساط و انقطاع و سقفهای کاذب ، کف کامیون و تریلر استفاده میشود.

پراستحکام ترین آلیاژ این گروه 6061 است که در ساخت سازه های دریایی و قابهای کامیون ، واگن ها و لوله های توخالی کاربرد دارد .

درج دیدگاه